水泥廠廢氣處理技術與案例分析

水泥工業是國民經濟的重要基礎產業,同時也是典型的高能耗、高排放行業。其生產過程中產生的廢氣成分復雜、排放量大,對環境和人體健康構成嚴重威脅。因此,高效、可靠的廢氣處理技術對于水泥行業的綠色轉型和可持續發展至關重要。本文將系統介紹水泥廠廢氣的來源、特點、主流處理技術,并結合具體案例進行分析。

一、水泥廠廢氣的來源與特點

水泥生產過程主要包括“兩磨一燒”(生料制備、熟料煅燒、水泥粉磨)。廢氣主要產生于熟料煅燒環節,尤其是回轉窯和分解爐系統。主要廢氣污染物包括:

- 粉塵(顆粒物):主要來源于原料破碎、運輸、生料粉磨、熟料煅燒、冷卻及水泥粉磨、包裝等全過程。粉塵濃度高,是治理的重點。

- 酸性氣體:

- 二氧化硫(SO?):主要來源于原料和燃料中的硫元素。

- 氮氧化物(NOx):主要在高溫煅燒過程中由空氣中的氮氣和燃料中的氮元素生成,以NO為主。

- 氟化氫(HF)和氯化氫(HCl):來源于原料中的氟和氯元素。

- 重金屬:如汞(Hg)等,微量存在于原料和燃料中。

- 二噁英:在特定溫度區間(250-450℃)可能生成。

水泥窯廢氣具有氣量大、溫度高、濕度大、含塵濃度高、成分復雜的特點,這給治理技術帶來了挑戰。

二、水泥廠廢氣主流處理技術

現代水泥廠通常采用“組合拳”式的綜合治理方案,核心是“高效除塵 + 脫硝 + 脫硫”,形成一條完整的廢氣處理生產線。

1. 粉塵處理技術

- 袋式除塵器:目前最主流、最高效的技術。利用纖維濾袋捕集粉塵,除塵效率可達99.9%以上,對微細粉塵(PM2.5)捕集效果優異。其優點是運行穩定,適應性強,能處理高溫廢氣(經降溫后)。

- 電除塵器:利用高壓電場使粉塵荷電并吸附到極板上。早期應用廣泛,對于高濃度、大顆粒粉塵效率高,但對微細粉塵和電阻率特殊的粉塵捕集效率相對較低,且設備龐大。目前許多老廠進行電改袋升級。

2. 氮氧化物(NOx)處理技術

- 低氮燃燒技術:源頭控制,通過優化分解爐和窯頭的燃燒器設計、采用分級燃燒等方式,減少NOx的生成量。

- 選擇性非催化還原(SNCR):當前水泥行業應用最廣泛的脫硝技術。在分解爐合適溫度窗口(850-1100℃)噴入氨水或尿素溶液,將NOx還原為N?和H?O。脫硝效率通常在60%-80%之間,投資和運行成本相對較低。

- 選擇性催化還原(SCR):在催化劑作用下,在較低溫度(約300℃)噴入還原劑,將NOx還原。脫硝效率可高達90%以上,但投資和運行成本高,且水泥窯高塵煙氣易導致催化劑堵塞、中毒和磨損,技術應用需解決高溫高塵的布置難題(如布置在窯尾布袋除塵器之后)。

3. 二氧化硫(SO?)處理技術

- 原料和燃料預脫硫:源頭控制,選用低硫原料和燃料。

- 干法/半干法脫硫:在生料磨或增濕塔等處噴入石灰粉或石灰漿液,與煙氣中的SO?反應生成硫酸鈣。此法能同時實現脫硫和粉塵治理,工藝簡單,無廢水產生,在水泥廠應用廣泛。

- 濕法脫硫:脫硫效率最高,但系統復雜,投資大,會產生廢水,在水泥行業應用相對較少,主要用于排放要求特別嚴格的地區或作為備用保障。

4. 其他污染物協同處理

水泥窯內高溫、強堿性環境和長停留時間,對酸性氣體(HF、HCl)、重金屬和二噁英有一定的天然凈化能力。通過精確控制工藝參數,并輔以活性炭噴射等協同處置技術,可有效控制這些污染物的排放。

三、典型案例分析:某5000t/d新型干法水泥生產線廢氣綜合治理項目

項目背景:為滿足國家超低排放標準(粉塵≤10mg/m3,SO?≤50mg/m3,NOx≤100mg/m3),某大型水泥企業對其5000t/d生產線進行環保升級改造。

處理工藝路線:

1. 粉塵治理:將原有的窯尾電除塵器改造為高效脈沖袋式除塵器,濾料采用覆膜PTFE材質,確保出口粉塵濃度穩定低于10mg/m3。

2. 脫硝治理:采用 “低氮燃燒優化 + SNCR” 組合技術。首先優化分解爐的三次風管和燃燒器,實現分級燃燒,從源頭減少約15%的NOx生成。在分解爐上部多點精準噴入濃度20%的氨水,通過智能控制系統根據NOx在線監測值自動調節噴氨量,將NOx排放濃度控制在80mg/m3以下。

3. 脫硫治理:采用 “原料管控 + 半干法脫硫” 。嚴格控制進廠石灰石等原料的硫含量,同時在生料磨系統利用現有的石灰石粉作為脫硫劑,在增濕塔區域噴入,實現SO?的協同去除,確保SO?排放濃度低于35mg/m3。

4. 協同處置與監測:利用窯系統本身特性控制其他污染物,并在總排口安裝煙氣排放連續監測系統(CEMS),實時監控各項指標,數據聯網上傳至環保部門。

實施效果:改造后,各項污染物排放指標均穩定優于國家超低排放標準,每年可減排粉塵約200噸、NOx約1500噸、SO?約300噸。項目投資在2-3年內通過節約排污費和避免環保罰款得以回收,實現了環境效益與經濟效益的雙贏。

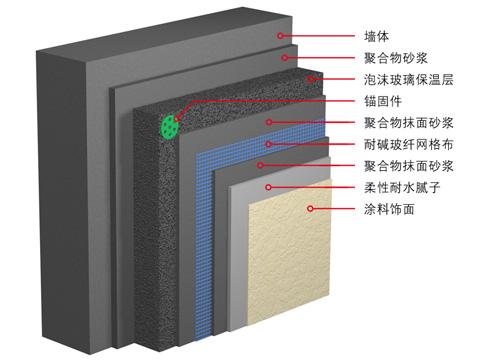

四、與裝飾材料行業的關聯

水泥是裝飾材料(如瓷磚膠、膩子粉、自流平砂漿等)的重要基材。水泥生產的環保化,直接關系到下游裝飾材料產品的“綠色”屬性。使用由環保達標水泥廠生產的水泥,可以提升裝飾材料產品自身的環保認證等級(如綠色建材標識),滿足消費者對健康家居環境日益增長的需求。水泥窯協同處置技術甚至可以消納部分裝飾材料行業產生的廢料(如廢涂料、廢砂漿等),實現跨行業的資源循環,共同推動建筑裝飾領域的全產業鏈綠色發展。

結論

水泥廠廢氣處理是一個系統工程,需要根據具體的生產條件、原料燃料特性以及地方排放標準,選擇“源頭削減、過程控制、末端治理”相結合的最佳可行技術。以高效袋式除塵、SNCR脫硝、干法/半干法脫硫為核心的技術組合已成為行業主流。通過持續的技術升級和精細化管理,水泥工業完全有能力實現清潔生產,從“污染大戶”轉變為“環保標兵”,為生態文明建設和下游產業(如裝飾材料)的綠色發展提供堅實可靠的原料保障。

如若轉載,請注明出處:http://www.fcau.cn/product/35.html

更新時間:2026-01-23 11:42:08